Pascal Poggi

24/11/2024

Artículo actualizado el 24/11/2024

Esta es la historia de una colaboración multidisciplinar entre investigadores, laboratorios y fabricantes para reducir la huella ambiental del hormigón actuando sobre el diseño de las estructuras.

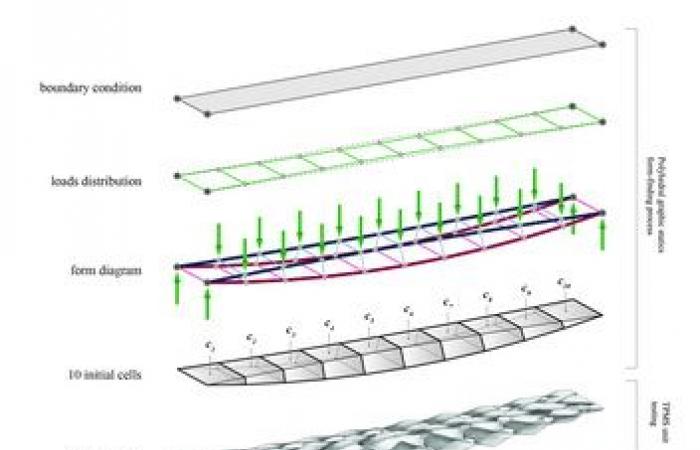

Todo empezó en 2012 en Laboratorio de Estructuras Poliédricas de la Universidad de Pensilvaniadirigida por el doctor Massoud Akbarzadeh. Él y su equipo se preguntaron cómo Reducir el impacto del hormigón en la huella ambiental de los edificios.sabiendo que el hormigón sigue siendo esencial para muchas obras. Su respuesta está en dos palabras: estructuras poliédricas o poliédricascuyo diseño, sin embargo, no es tan sencillo. De hecho, han implementado un nuevo enfoque, el gráficos estáticos 3Dun método de análisis y diseño estructural que representa el equilibrio de fuerzas utilizando herramientas geométricas y permite analizar y diseñar estructuras espaciales más complejas. Este enfoque conduce a la optimización de las formas estructurales y proporciona a arquitectos e ingenieros una poderosa herramienta para el diseño innovador. Allá gráficos estáticos 3D resulta en una sensibilidad muy Reducción de la cantidad de hormigón utilizado en una estructura.gracias a los huecos creados en lugares donde no hay interacción de fuerzas en la estructura.

El proyecto Diamanti

Como explica el Dr. Akbarzadeh: “La experiencia de mi equipo es optimizar formas geométricas para transferir cargas en la estructura. Existen aplicaciones en los campos de la arquitectura, la ciencia de los materiales, la ingeniería mecánica y el cálculo estructural. Pude llevarlo a tres dimensiones. Esto abrió un nuevo horizonte para el diseño estructural y sus aplicaciones en arquitectura.“. Como resultado, el trabajo del Doctor Massoud Akbarzadeh llamó la atención y fue invitado por los organizadores de la Bienal del Centro Cultural Europeo de Veneciauno de los encuentros más importantes del mundo en este ámbito, que se celebrará del 10 de mayo al 23 de noviembre de 2025.

Sí, pero ¿qué presentar? Lo más llamativo sería presentar a escala 1 un trabajo diseñado según esta metodología. Este será el proyecto diamantiuna pasarela diseñada a partir de diez elementos de hormigón impresos en 3D y ensamblados mediante pegado y postensado.

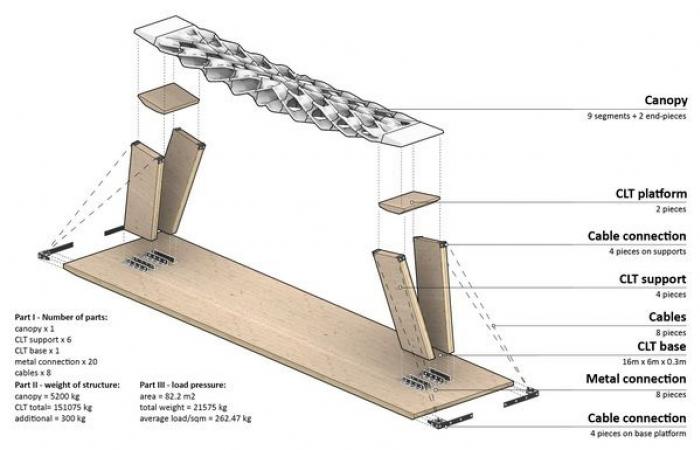

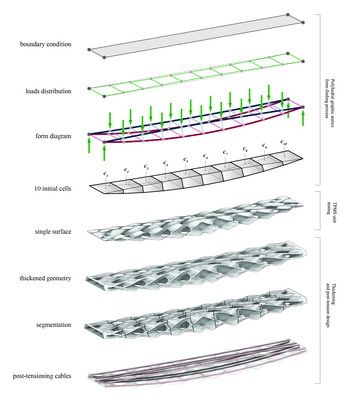

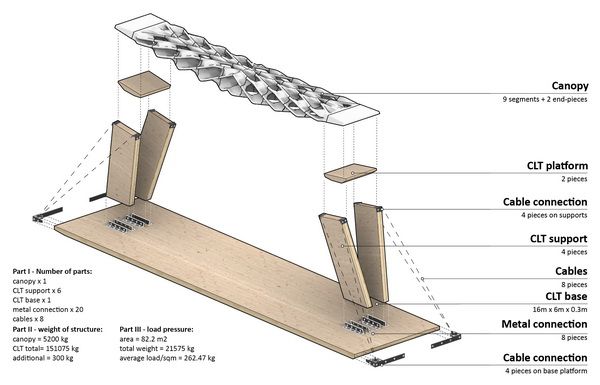

A continuación se detallan las principales etapas del cálculo y diseño de las 10 celdas Diamanti y su montaje mediante postensado, realizado por el equipo del Laboratorio de Estructuras Poliédricas de la Universidad de Pensilvania. © Laboratorio de Estructuras Poliédricas, Universidad de Pensilvania

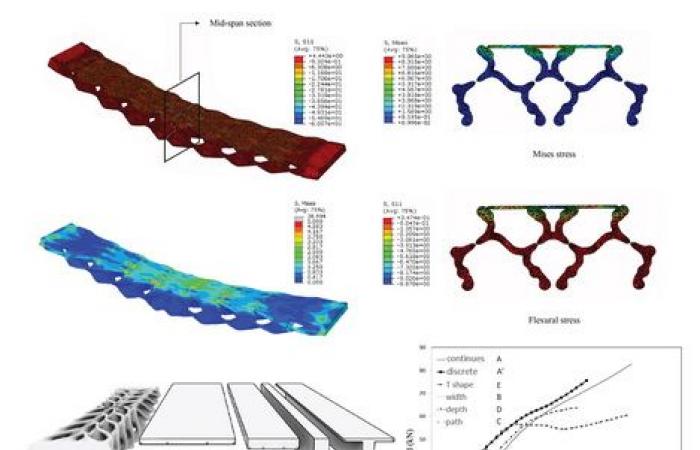

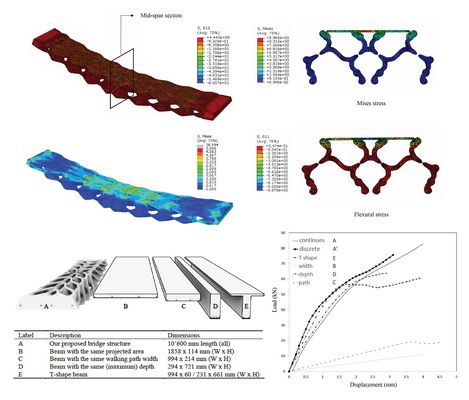

El análisis estructural y la calibración de materiales fueron realizados por el Laboratorio Avanzado de Construcción de Edificios del City College de Nueva York. © City College de Nueva York

Una vez tomada la decisión de realizar un trabajo en escala 1, el Doctor Akbarzadeh se rodeó de socios industriales y laboratorios capaces de realizar pruebas a escala real: SIKA, Carsey 3D, Ævia y Cerib (Centro de Estudios e Investigación de la Industria del Hormigón).

Todos los socios se reunieron para demostrar la importancia de la innovación y la colaboración para probar y evaluar a escala 1 las capacidades o el rendimiento, así como los obstáculos técnicos y ambientales en el campo de la construcción estructural de hormigón estampado en 3D. © PP

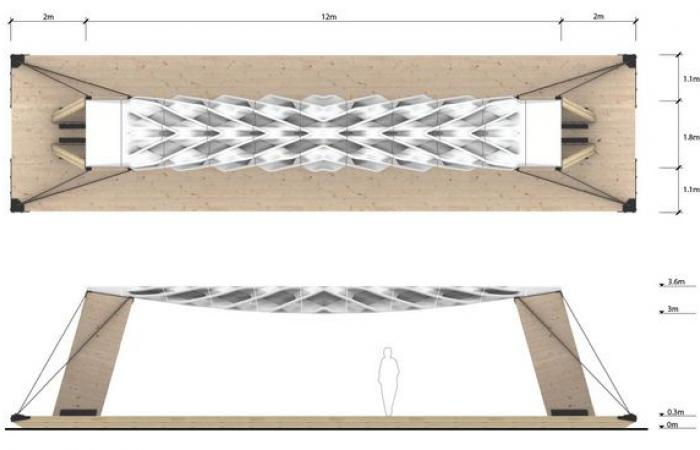

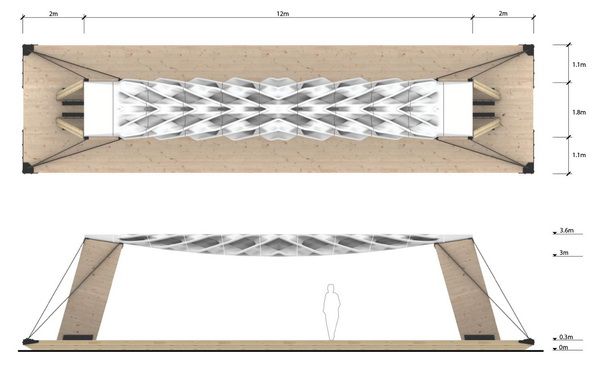

Aquí está Diamanti, la pasarela diseñada por el Laboratorio de Estructuras Poliédricas de la Universidad de Pensilvania e impresa en 3D por Carsey 3D en Coubert en 77, utilizando Sikacrete – 7100 3D, un microhormigón reforzado con fibra utilizado como tinta de impresión. Sistema desarrollado exclusivamente para los robots de impresión 3D de Sika, con la ayuda del fabricante suizo LCA. En Venecia, Diamanti se colocará sobre una estructura de madera para mostrar claramente su ligereza a pesar de sus dimensiones: 7,8 toneladas, 9 m de largo, 1,5 m de ancho arriba, 1,8 m de ancho abajo. © Laboratorio de Estructuras Poliédricas, Universidad de Pensilvania

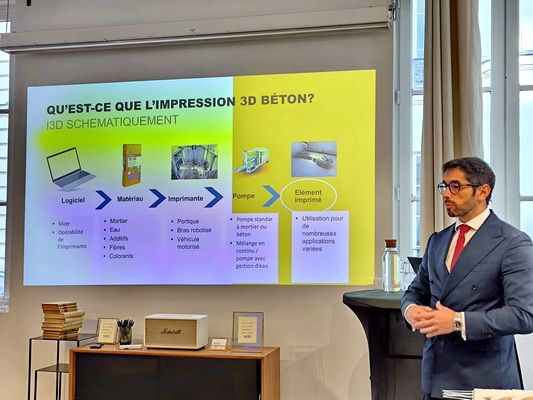

Sika y la impresión 3D de hormigón

Sika suministró el material SikaCrete (7100 3D, un Microhormigón monocomponente reforzado con fibra para impresión 3D) pero también aportó experiencia técnica en construcción impresa en 3D, con modelado, rebanar de objetos y la evaluación de la viabilidad del proyecto. Para Sika, el Francia es el país más avanzado en impresión 3D y su primer mercado para esta categoría de producto.

Carsey 3D, representada por su director general Alberto Arena, puso a disposición su impresora 3D, la primera de uso industrial en Francia, para fabricar Diamanti. En Europa sólo existen tres grúas pórtico de impresión de este tipo. Carsey 3D tiene un pórtico de impresión en Coubert en un recinto climatizado donde la temperatura se mantiene entre 18 y 23°C y la humedad relativa se mantiene en el 80%. Se agrega un activador al cabezal de impresión que permite que las piezas se endurezcan en unos segundos. © PP

Como afirma el Dr. Akbarzadeh: “Si miramos la sección transversal de los segmentos de hormigón, vemos que está formada por sólo dos capas impresas en 3D, que son hormigón impreso que mide sólo unos pocos centímetros de ancho. Pero, de nuevo, confiamos en curvas geometría en un espacio tridimensional, creando superficies que añaden rigidez geométrica a la estructura. Esta estructura parece voluminosa desde el exterior, pero, en sección, solo tiene dos. pañales”. © Carsey 3D

Ævia, especializada dentro del grupo Eiffage en la reparación y el mantenimiento de estructuras, aplicó el pretensado y ofreció su apoyo científico y técnico para validar los distintos cálculos del doctor Massoud Akbarzadeh. Cerib llevó a cabo varias pruebas reales sobre la obra terminada, en particular comprobando la capacidad de resistencia de la futura pasarela.

Los resultados de la prueba CERIB

Una vez impresos los nueve elementos de cinco tipos diferentes, producidos en Carsey 3D, se introdujeron los ocho cables de posttensión aplicados: cuatro en la parte superior y cuatro en la inferior. Cables TS15 (15,7 mm2 de diámetro, significativamente más resistente que refuerzos de hormigón habituales) roscados en las cavidades practicadas en los segmentos impresos han sido enfundados de manera que ofrezcan el mismo contacto en toda su longitud y que la compensación sea idéntica en todos los puntos de los cables.

Los cuatro cables superiores son rectos, pero los cuatro cables inferiores tienen forma parabólica. Los conductos se sellaron utilizando SikaGrout-217, un mortero de sellado y acuñamiento de contracción compensada que presenta muy altas resistencias mecánicas en compresión y flexión. Cada bloque final se rellenó con SikaGrout-238, para resistir mejor la presión de los cables postensados. Los segmentos se fueron juntando poco a poco y presionando ligeramente entre sí, mientras hacía efecto el adhesivo estructural Sikadur-30. Ævia (una filial de Eiffage) tuvo que adaptar su técnica para ensamblar secciones de hormigón impresas en 3D con cables y sus anclajes de pretensado para demostrar su viabilidad. © Cerib

Las nueve dovelas se sellaron entre sí utilizando pegamento epoxi en ambos extremos de cada dovela y el conjunto se transportó a Cerib. Los cables roscados en las cavidades practicadas en los segmentos impresos han sido enfundados de tal forma que ofrezcan el mismo contacto en toda su longitud y que la compensación sea idéntica en todos los puntos de los cables. Los cuatro cables superiores son rectos, pero los cuatro cables inferiores tienen forma parabólica. Los conductos se sellaron utilizando SikaGrout-217, un mortero de sellado y acuñamiento de contracción compensada que presenta muy altas resistencias mecánicas en compresión y flexión. Los diseñadores calcularon Diamanti para una carga de 500 kg/m2que corresponde a la carga requerida por la norma para pasarelas. En su prueba, Cerib aplicó el doble de carga. La prueba finalmente fue bloqueada por la capacidad de los actuadores del Cerib. Pero el resultado de la prueba va más allá de la validación de los cálculos: se determinó un coeficiente de seguridad superior a 2 para el Estado Límite de Servicio (ELS) en comparación con los cálculos predictivos. © Cerib

Reunidos en Cerib, los principales actores del proyecto asistieron a la prueba. En total, se necesitaron dos horas para realizar el experimento, que se desarrolló por etapas. La carga se controló en desplazamiento con una velocidad impuesta de 1,0 mm/s para carga en estado límite de servicio (ELS) y 3 mm/s para carga en estado límite último (ELU), con el objetivo de controlar y observar adecuadamente la deformación de la viga. El ensayo comenzó con la aplicación de ciclos de carga correspondientes al estado límite de servicio (ESL), encaminados a verificar la rigidez a flexión, el estado de fisuración y la deflexión de la viga. Los sensores colocados en el centro y en los laterales de la viga permitieron seguir las mediciones de deformación en tiempo real. Al finalizar la aplicación de la carga correspondiente al 100% del SLS se observó una deformación de aproximadamente 1,5 mm, confirmando que el material se comportó elásticamente sin aparición de grietas. Al aplicar una carga correspondiente al estado límite último (ULS), una primera Apareció una grieta en el concreto.sin provocar que la viga se rompiera o perdiera su capacidad resistente, que era el resultado esperado por los cálculos.

¿Y ahora?

La cantidad de concretoen comparación con un pasarela de hormigón armado de las mismas características, se reduce en un 60% y la cantidad de armadura se reduce en:

– 81% respecto a un sistema con pretensado,

– y un 94% respecto a una solución sin pretensado.

Como indica Patrice Decroix, la Director de Innovación Sika Francia“Este enfoque poliédrico permite un importante ahorro de material, por lo que hay mucho en juego. Esta tecnología ya la habíamos utilizado en plástico, pero nunca en hormigón. El proyecto Diamanti sirve como elemento de prueba para el futuro, y para poder imaginar su aplicación a puentes peatonales reales.“. Se ha firmado un acuerdo de exclusividad entre el doctor Akbarzadeh, su equipo y los socios del proyecto para utilizar este enfoque en Europa. Podríamos ver al menos una puerta de entrada real en Francia en 2025.

Más allá de eso, esta tecnología se puede utilizar para suelos ligeros, creación de vigas, etc.

Podríamos ver al menos una puerta de entrada real en Francia en 2025. © Polyhedral Structures Lab, Universidad de Pensilvania

Fuente : batirama.com / Pascal Poggi