Las instalaciones industriales, como las que fabrican cemento o acero, emiten grandes cantidades de dióxido de carbono, un potente gas de efecto invernadero, pero los gases de escape son demasiado calientes para la mayoría de las tecnologías modernas de eliminación de carbono. Se necesita mucha energía y agua para enfriar las corrientes de escape, lo que ha limitado la adopción de la captura de CO2 en algunas de las industrias más contaminantes.

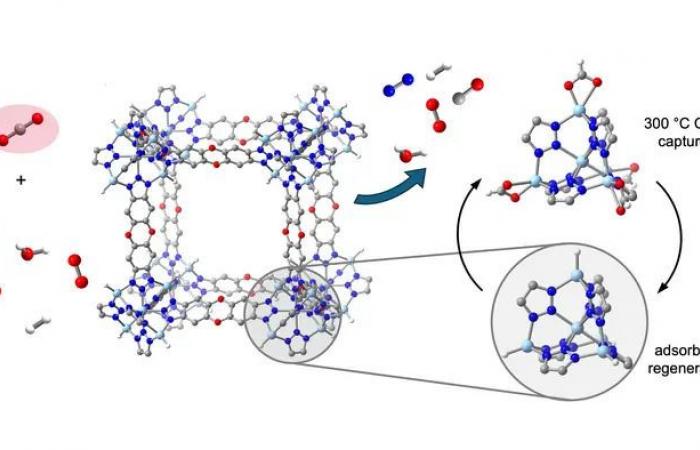

En el centro a la izquierda se encuentra uno de los elementos cristalinos de una estructura organometálica (MOF) térmicamente estable, llamada ZnH-MFU-4l, capaz de capturar de forma reversible y selectiva dióxido de carbono, un gas de efecto invernadero, de una mezcla de muchos gases importantes para la industria. . A la izquierda se destaca el CO2, entre las moléculas de nitrógeno, oxígeno, hidrógeno, monóxido de carbono y agua. El MOF puede capturar CO2 durante muchos ciclos a 300°C, la temperatura típica de las corrientes de escape de las fábricas de cemento y acero. Los grupos hidruro de zinc del MOF se unen y liberan de manera reversible moléculas de dióxido de carbono (derecha). Las esferas celeste, gris, azul, roja y blanca representan átomos de Zn, C, N, O y H, respectivamente.

Rachel Rohde, Kurtis Carsch y Jeffrey Long, UC Berkeley

Químicos de la Universidad de California, Berkeley, han descubierto que un material poroso puede actuar como una esponja para capturar CO2 a temperaturas cercanas a las de muchas corrientes de escape industriales. Este material, un tipo de estructura organometálica o MOF, se describirá en un artículo que se publicará en la edición impresa del 15 de noviembre de la revista. Ciencia.

El método dominante para capturar carbono de centrales eléctricas o emisiones industriales utiliza aminas líquidas para absorber CO2, pero la reacción sólo es efectiva a temperaturas entre 40 y 60 °C (100-140 °F). Las plantas de fabricación de cemento y acero producen gases de escape que superan los 200 C (400 F), y algunos gases de escape industriales se acercan a los 500 C (930 F). Los nuevos materiales que se están probando actualmente, incluida una subclase de MOF con aminas añadidas, se descomponen a temperaturas superiores a 150 °C (300 °F) o son mucho menos efectivos.

“Se requiere una infraestructura costosa para tomar estas corrientes de gas caliente y enfriarlas a las temperaturas adecuadas para que funcionen las tecnologías de captura de carbono existentes”, dijo Kurtis Carsch, becario postdoctoral en UC Berkeley y uno de los dos primeros autores del artículo. “Nuestro descubrimiento está a punto de cambiar la forma en que los científicos piensan sobre la captura de carbono. Hemos descubierto que un MOF puede capturar dióxido de carbono a temperaturas sin precedentes, temperaturas que son relevantes para muchos procesos de emisión de CO2. Esto es algo que antes no se consideraba posible. para un material poroso.

“Nuestro trabajo se aleja del estudio predominante de los sistemas de captura de carbono basados en aminas y demuestra un nuevo mecanismo para la captura de carbono en un MOF que permite el funcionamiento a alta temperatura”, dijo la estudiante graduada Rachel Rohde de UC Berkeley y coautora de. el primer documento.

Como todos los MOF, el material presenta una red cristalina porosa de iones metálicos y enlaces orgánicos, con una superficie interna equivalente a aproximadamente seis campos de fútbol por cucharada, una superficie enorme para adsorber gases.

“Gracias a su estructura única, los MOF tienen una alta densidad de sitios donde es posible capturar y liberar CO2 en las condiciones adecuadas”, explica Carsch.

En condiciones simuladas, los investigadores demostraron que este nuevo tipo de MOF puede capturar CO2 caliente en concentraciones correspondientes a las corrientes de escape de las plantas de fabricación de cemento y acero, que contienen en promedio entre un 20 y un 30 por ciento de CO2, así como emisiones menos concentradas de origen natural. centrales eléctricas de gas, que contienen alrededor del 4% de CO2.

Eliminar el CO2 de las emisiones industriales y de las centrales eléctricas, después de lo cual se almacena bajo tierra o se utiliza para fabricar combustibles u otros productos químicos con valor añadido, es una estrategia clave para reducir los gases de efecto invernadero que están calentando la Tierra y cambiando el clima a escala global. Si bien las fuentes de energía renovables ya están reduciendo la necesidad de centrales eléctricas que emiten CO2 y queman combustibles fósiles, las plantas industriales que hacen un uso intensivo de combustibles fósiles son más difíciles de hacer sostenibles y, por lo tanto, la captura de gases de combustión es esencial.

“Necesitamos empezar a pensar en las emisiones de CO2 de industrias, como la fabricación de acero y cemento, que son difíciles de descarbonizar, porque es probable que sigan emitiendo CO2 incluso cuando nuestra infraestructura energética se oriente cada vez más hacia las energías renovables”, afirmó el Sr. .

Pasando de aminas a hidruros metálicos

Rohde y Carsch realizan investigaciones en el laboratorio de Jeffrey Long, profesor de química, ingeniería química y biomolecular, y ciencia e ingeniería de materiales en UC Berkeley. Long lleva más de diez años investigando los MOF que absorben CO2. En 2015, su laboratorio creó un material prometedor que fue desarrollado por la startup de Long, Mosaic Materials, que fue adquirida en 2022 por la empresa de tecnología energética Baker Hughes. Este material contiene aminas que capturan CO2; Se están probando variantes de próxima generación como alternativas a las aminas acuosas para la captura de CO2 en plantas piloto y como medio para capturar CO2 directamente del aire ambiente.

Pero estos MOF, al igual que otros adsorbentes porosos, son ineficaces a las altas temperaturas asociadas con muchos gases de combustión, afirmó Carsch.

Los adsorbentes a base de aminas, como los desarrollados por Long, han estado en el centro de la investigación sobre la captura de carbono durante décadas. El MOF estudiado por Rohde, Carsch, Long y sus colegas presenta poros decorados con sitios de hidruro de zinc, que también se unen al CO2. Estos sitios han demostrado ser sorprendentemente estables, afirmó Rohde.

“Los hidruros metálicos moleculares pueden ser reactivos y poco estables”, explica Rohde. “Este material es muy estable y permite lo que se llama captura profunda de carbono, lo que significa que puede capturar el 90% o más del CO2 con el que entra en contacto, que es realmente lo que se necesita para la captura de fuente puntual. Sus capacidades de captura de CO2 son comparables a los MOF a base de aminas, pero a temperaturas mucho más altas.

Una vez que el MOF se llena con CO2, se puede eliminar o desorber reduciendo la presión parcial del CO2, ya sea lavándolo con otro gas o colocándolo al vacío. Luego, el MOF está listo para ser reutilizado en otro ciclo de adsorción.

“Dado que la entropía favorece cada vez más la presencia de moléculas como el CO2 en la fase gaseosa a medida que aumenta la temperatura, en general se pensaba que era imposible capturar estas moléculas utilizando un sólido poroso a altas temperaturas superiores a 200°C”, dijo Long. “Este trabajo muestra que con la funcionalidad adecuada (en este caso, sitios de hidruro de zinc) se puede lograr una captura de CO2 rápida, reversible y de alta capacidad a altas temperaturas, como 300 C”.

Rohde, Long y sus colegas están estudiando variaciones de este MOF de hidruro metálico para ver qué otros gases pueden adsorber, así como modificaciones que permitirán que estos materiales adsorban aún más CO2.

“Somos afortunados de haber hecho este descubrimiento, que ha abierto nuevas vías en la ciencia de la separación, centrada en el diseño de adsorbentes funcionales que pueden operar a altas temperaturas”, dijo Carsch, quien accedió a una cátedra en el Departamento de Química de la Universidad de Texas en Austin. “Existe una cantidad considerable de formas de ajustar el ion metálico y el elemento de unión en los MOF, por lo que podría ser posible diseñar racionalmente tales adsorbentes para otros procesos de separación de gases a alta temperatura relevantes para la industria y el desarrollo sostenible.